聊这个主题,主要是想提一下功率电子在未来电气化里面的作用,大功率的DC-DC在汽车电气化系统里面起到了一个关键的作用,但也与逆变器这种和车辆安全有着直接关联的设备有着本质的区别,对于车辆的功能安全,在这里暂不展开,实际上表1中不同产品的附加值,与是否涉及核心的车辆安全有直接的关系,更会影响到整车企业是否想把部件做成in-house的部件。

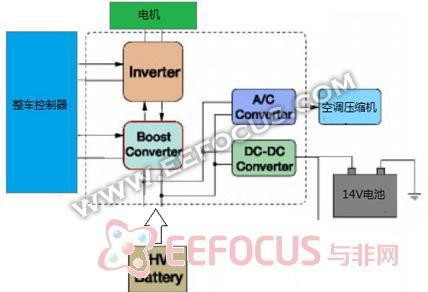

此模块的主要作用是取代传统的12V发电机。如图1所示,强混以上的系统之中,发动机输出的动力直接驱动高压继电器对高压电池系统进行补电,传统的12V用电负荷,则完全依靠这个DC/DC变压器供给,因此传统的用电负荷补给也就落实到了这里。此类器件,几乎所有的新能源汽车都会应用,功率范围从1KW~2.2KW,也是未来48V系统的一个核心元件,将对此器件进行展开。

12V电压稳定器,如图2所示,主要是用在部分Start-Stop系统(如果有可能,后续对Start-Stop将要做个分类,目前在欧洲SS系统已经应用非常广泛了。在启动过程中,如果采用某种架构用来防止电压波动对一些敏感器件产生影响。这里的敏感负载,主要包括用户可见的用电负载,如内饰灯和收音机等。电压稳压器的功率等级,随着敏感用电器的负荷而定,一般为200~400W;总体而言,此类器件功率等级较小,成本要求较为苛刻,欧洲的零部件厂家切入较早,这类器件的技术已经非常成熟。

这种高压升压器,如图3所示是一种选择性的架构,主要是某些整车企业,为了提高动力系统的效率,选择用一个Boost的升压器来提高逆变器输入的总线电压。因此,这个部件集成在逆变器里面,作为动力总成的一部分。此类器件,由于在特定的部件条件下,通过系统设计优化出来的一个附带产物,并不是每个整车企业都需要选择,特别是随着锂电化带来的系统电压等级的升高,这个器件对于普通的零配件企业而言不是很好的机会。

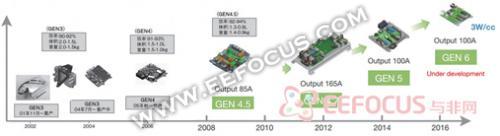

由于在磁性材料和部件领域的优势,加之日本混合动力汽车市场的培育较为成功,与日本整车汽车同步发展,在这个领域耕耘比较好的,是日本供应商,比如TDK;其产品线一代代进化如图所示,产品主要应用在本田的混合动力产品线上。其竞争对手Denso和Toyota Industry的产品,在不同的普锐斯/凯美瑞的混合动力车上使用,在整体销量上,是处于领先地位的,如图5所示。其他日本厂家如Shindengen Electric和Nichicon,也在依托其部件优势挤入汽车功率电子零部件市场。传统的汽车部件供应商,如博世、和德尔福,虽然切入这个领域不算太晚,但这个部件的特点就决定较难依靠单一部件来盈利,在产量较低的时候,BOM成本会很高,不易切入。其他在工业功率电子中比较成功的艾默生和台达电子,特别是后者依托其工业消费功率电子的份额,在积极开拓这个市场。

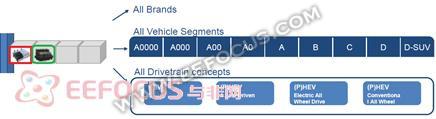

1. 功率等级:不同等级的车辆,往往在配置上存在非常大的差异,导致14V系统的动态功率需求变化。按照模块化开发的理念,选择不同的功率等级,来匹配不同等级的车辆,经过电气平衡之后,就可以覆盖很多的车型。这算是目前较为流行的做法。

2. 效率:对这个部件而言,效率是个极端重视的目标。它既决定了整个部件的散热方式,也决定了整个部件的寿命。评价效率的时候,往往采用与输出电流对应的效率曲线来表征,单个点上的最大效率其实是个很有欺骗性的数据。

3. 容积重量功率密度:部件一体化的设计,目前对于部件的体积和重量都有着苛刻的要求,从上面的图形来看,在这两个指标上,演进是较为迅速的。

4. 散热方式:同大部分功率电子部件一样,在2KW左右的等级上,有主动风冷和液冷两种方式。前者对于系统风道有要求,后者对于冷却液管路的排布有着限制。即使开发出来可用的部件,在整车集成的时候,散热也是一个很大的问题点。

5. 成本:目前来说,这个部件的成本要求是非常严格的,所以后面全桥这样的拓扑结构所需要的MOSFET较多,也会被人放弃掉。

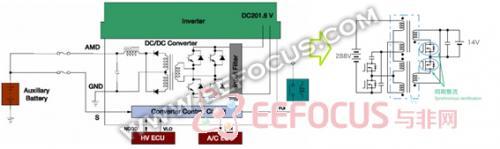

如果感兴趣,可以看看英飞凌和ST所推荐的评估系统,其本身是以全桥系统为蓝本设计的。根据有限的资料和信息来看,目前的发展使用拓扑结构,也是借鉴工业上使用的经验,有源钳位正激和2 Stage直流变化拓扑都是值得尝试的。

对于这个部件来说,先进的拓扑结构其实并不是很高的壁垒,对于安全性要求较高的电动汽车来说,隔离设计是必须的。其设计难点为:

2.EMC设计:需要设计输入滤波器以及输出滤波器,以确保EMC能过关,这点在汽车上应用尤其关键。

3.效率:在不同的输入电压条件下,达到较高的效率曲线.保护功能设计:设计各种保护功能,以匹配整个输入电压曲线.可制造性要求:至少要可能达到半自动化的要求,因此对于整个板级的设计以及功率电路的连接都比较关键。如果电气化的量能够按照混合动力这么发展,未来制程的要求就成为筛选供应商的一个重要的条件。

在国内做这个部件,可能最大的挑战,是找不到好的车用磁性元件,向日本厂家买又是很困难的事情。从部件级别上面来看,有以下几点看法:

1.变压器:车用的2KW大功率变压器,似乎没有国内合格的供应商,想要绕开这个又是不可能的事情。而变压器的设计,本身就是整个功率电子里面一个核心的事情,出来产品的特性,很大一部分是源于材料。按照TDK的说明,其变压器的铁氧体材料“PC95”(PC95 ferrite core material),原料为Fe(铁)、Mn(锰)、Zn(锌),Fe的混合比例等与原产品(“PC44”、“PC45”等)不同。

1)平板变压器:我初次接触充电机,美国人想法就是用平板变压器,这种对PCB和制程工艺要求极高的做法,固然是一种路径,但是参数差异风险也直接与制程工艺联系起来了。

2)集成化:Denso的说明文档里面是将变压器与Chock coil合在一起,根据各个展会的资料,这不是它一家的想法。在我看来,DC-DC的硬件工程师有时候只能就地取材,这种器件级别的突破,已经不是工程师选个好方案那么简单的事情了。

2.MOSFET:能选用的,只有有限的几家,根据性能的情况来看,选择更加有限。所以这块的成本,居高不下。

上次偶然吃饭的时候,听到朋友谈及其友人,拿新能源车DC-DC作为创业产品,我个人以为还是有些难的。在国内走访的供应商里面,看到的积极因素不多。